Wie können wir Ihnen auch mit einem einfachen Produkt noch bessere Ergebnisse liefern? Das war die ausgehende Fragestellung für einen weiteren Entwicklungsschritt im Suter Dental Labor. Zunächst ist es sicherlich etwas ungewöhnlich für ein so günstiges Produkt wie den Funktionslöffel neue Herstellungsverfahren zu definieren. Aber wenn wir mal genauer darüber nachdenken, liegt es auf der Hand. "Ein kleines Hilfsmittel wie der Fu-Löffel kann unnötigen Ärger verursachen.

"Dem individuellen Rim-Lock Löffel messe ich ein besonderes hohes Potential bei" Ulrich Schloh

Was ist das Problem. Was sind die Kritikpunkte bei konventionell hergestellten Funktionslöffeln ? Die Herstellung von Funktionslöffeln wird üblicherweise durch Lehrlinge oder Hilfstechniker ausgeführt. In dieser nachvollziehbaren Begründung liegt jedoch auch ein Teil der Ursachen für Abweichungen. In Gesprächen mit Praxen und Zahnärzten/innen haben wir uns über diese Punkte und weitere Wünsche Umsetzungsgedanken gemacht. Wir haben uns für einen innovativen Weg entschieden, mit dem wir den Praxen echte Vorteile bieten können. Warum konnte dieses Produkt bislang nicht standardisiert, maschinell hergestellt werden? Bislang gab es keine computerbasierende Herstellungsverfahren. Die führenden Software-Anbieter haben für diese Anforderungen keine CAM-Designsoftware bereitsgestellt. Hier gab es einfach keine Lösungen und kein Angebot

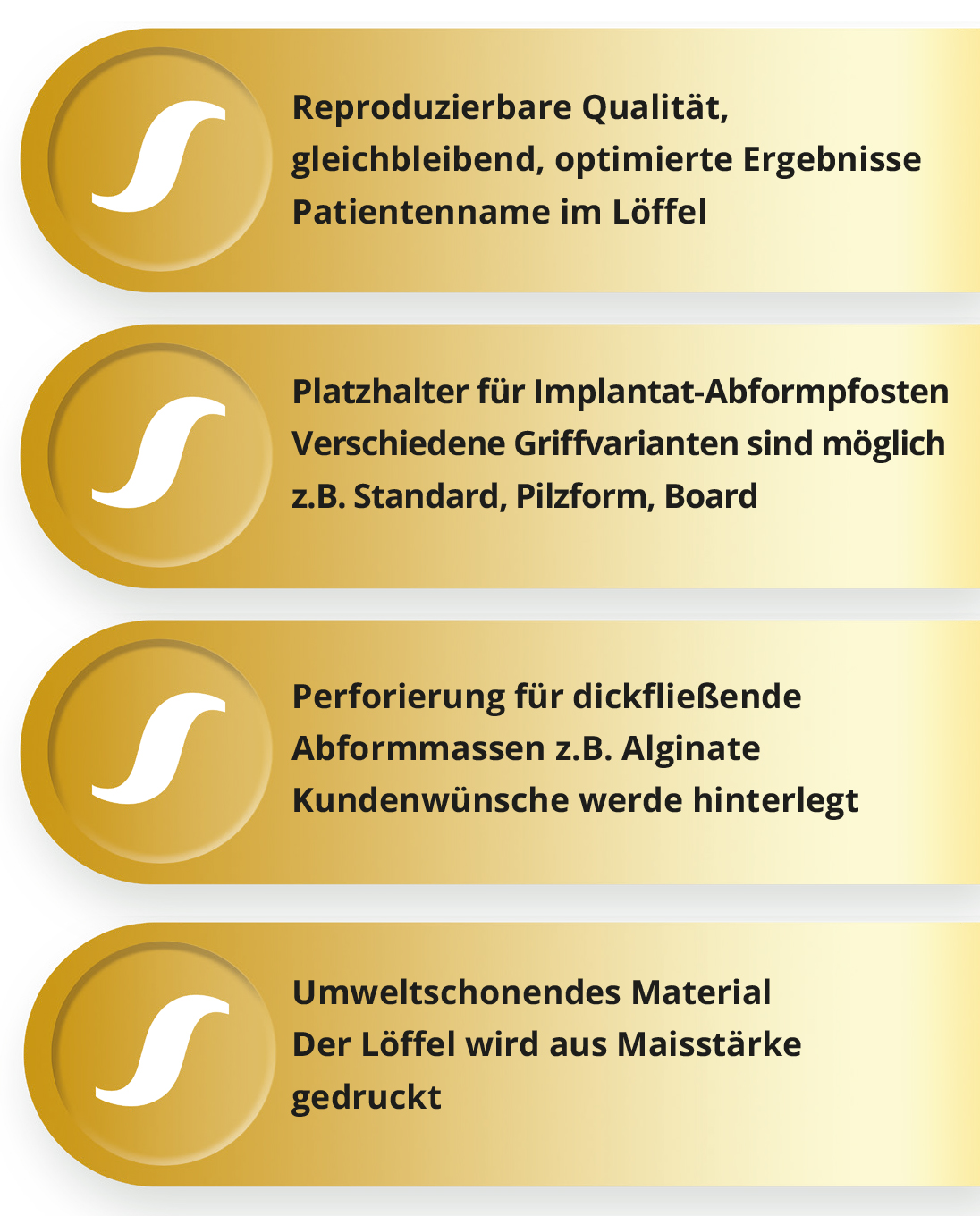

Was ist jetzt neu und anders? Das Suter Dental Labor hat sich mit Kollegen der CompeDent-Labore zusammengetan. Führende Spezialisten und Branchenkenner haben eine Anwendungssoftware für den Einsatzbereich von Funktionslöffeln und individuellen Löffeln programmieren lassen. Diese Software wird zukünftig exclusiv in unserem Labor eingesetzt. Mit dem digitalen Workflow bieten sich neue Herstellungswege und reproduzierbare Qualitätsverbesserungen. Im Suter Dental Labor wird bereits seit einigen Jahren mit dem 3D-Drucker erfolgreich gearbeitet. Durch diese Erfahrungen haben wir im Team ein gutes Know-How entwickelt. Nun geht es in die nächste Druckergeneration. Mit dem brandneuen „Nextdent“-Drucker können wir bessere und feinere Druckergebnisse erzielen. Die Druckzeiten verkürzen sich und die neuen Druckharze bieten weitere Anwendungsmöglichkeiten.

Der Herstellungsweg: Neue Innovationen und neue Denkschritte für optimierte Prozesswege. Die Herstellung der Funktionslöffel ist wie bei anderen CADCAM Produktionen eine vielversprechende Entwicklung. Das Gipsmodell wird ebenfalls eingescannt und das weitere Modellieren entsteht im Designplatz. • Das Gipsmodell wird gescannt und an den Designplatz übergeben. • Die Einschubrichtung für den Löffel wird definiert. Der Äquator wird ausgeblockt und parallelisiert. • Der Abstand zum Zahnkranz wird bestimmt. Spaltwerte/Abstand kann individuell angepasst werden. Bestimmte Bereiche werden mit maßgenauer Schichtstärke definiert. • Individuelle Kundenwünsche können hier umgesetzt werden. • Platzhalter für Implantat-Abformpfosten können gesetzt werden. Retentionen oder Griffe können bestimmt werden. • Die virtuelle Modellation wird an den 3D-Drucker übergeben. • Der gedruckte Funktionslöffel wird von der Bauplatte gelöst und Druckstege werden entfernt und verschliffen. • Der individuelle Löffel ist versandfertig.

.png)