Ein Motor für Qualitätsentwicklung und Workflowoptimierung.

Die Entwicklungen und Herausforderungen in der Medizinbranche und der Wirtschaft haben auch in unserem Betrieb zu neuen Lösungsumsetzungen geführt. Der Fachkräftemangel beeinflusst auch die deutschen Dentallabore massiv, die Lohnerwartung ist deutlich gestiegen. Gestiegen sind ebenfalls Materialkosten sowie Investitionssummen für neue Technologien. Die Coronajahre und die Folgezeit haben eine Anpassung und Entwicklung neuer Arbeitskulturen innerhalb des Suter Dental Labors gefordert.

Anfang 2024 haben Karen und Arne Suter einen Dreitage-Workshop im Unternehmen Ivoclar Vivadent in Schaan (Lichtenstein) absolviert. Die Erfahrungen aus dieser Expertenrunde haben den Entschluss bekräftigt, dass das Unternehmen in einen nachhaltigen und andauernden Entwicklungsprozess gehen wird. Im 2ten Quartal 2024 wurde mit dem LEAN-Entwicklung-Prozess im Unternehmen begonnen. Hierzu begleitet ein Consultant-Leanmanagement Coach aus dem Hause IvoClar Vivadent jeweils an drei Prozesstagen das Team des Labors. Für das erste Jahr wurde für alle 6 bis 8 Wochen Entwicklungstage terminiert. Im Jahr 2025 wird der Turnus ausgeweitet, um konkrete Projekte und Neuentwicklungen umsetzen zu können.

Um die prozessoptimierende Wirkung des LEAN-Prinzips zu vermitteln, wurde jedem Mitarbeiter der Produktion und Verwaltung ein allgemeiner Workshoptag zur Verfügung gestellt. Dies ist wirkungsvoll, da die Potenziale innerhalb des Unternehmens gehoben werden, sobald das Team die Handlungsweisen innerhalb der neuen Arbeitsselbstverständlichkeit bedenkt, berücksichtigt und umsetzt. Das Einbringen individueller Lösungsansätze ist ein wichtiger und werthaltiger Anteil des Erfolgsprinzips LEAN.

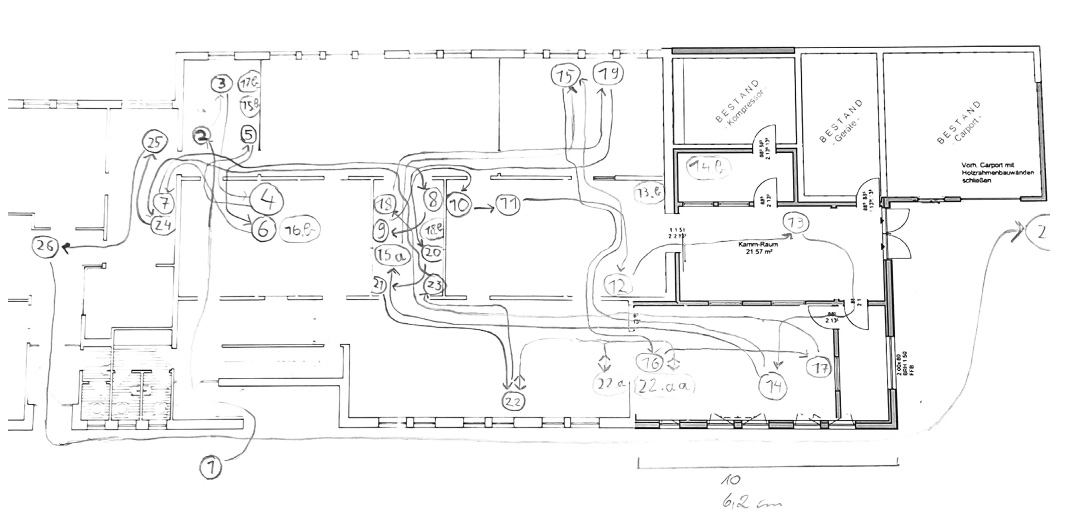

Thomas Raschke LEAN - Manager. Gründliche Workflowanalysen sindGrundlage für die Prozessentwicklung innerhalb des Betriebes.

Das Konzept des LeanManagements, zielt darauf ab, Verschwendung zu minimieren und gleichzeitig den Wert für den Kunden und der Produktionsqualität zu verbessern.

Der Entwicklungsprozess beginnt mit gründliche Workflowanalyseen sowie Mitarbeiterbefragungen. Hieraus bilden sich die Grundlage für die Prozessentwicklung innerhalb des Betriebes. Arbeitswege, Störungen, Unzufriedenheiten, Zeitverluste und Qualitätsunzufriedenheiten werden aufmerksam erfasst und bewertet. Bewegungsmuster und die daraus erfassten Diagramme geben schnell Sichtbarkeit von unnötigen Zeitverlusten und doppelten Arbeitsprozessen bzw. Umwegen. Erst dann beginnt eine Veränderungsentwicklung innerhalb des Labors.

Ziel der Entwicklungen ist immer:

• Steigerung der Qualität

• Verbesserung von Terminabläufen

• optimierte Herstellkosten

• stressfreie Arbeitsabläufe

• hohe Kundenzufriedenheit

Bereits im Sommer 2024 konnte mit täglichen Abteilungsbesprechungen in den jeweiligen Herstellbereichen gestartet werden. Diese kurzen Stehungen sollen innerhalb von ca. 8-10 Minuten einen Überblick des vorherigen Arbeitstages leisten. Eine zahlenbasierte Tabellensichtung wird von den Mitarbeitern selbständig erstellt und miteinander besprochen. Auffälligkeiten, Abweichungen, Störungen oder auch Maschinenausfälle führen zu Produktionsverzögerungen und werden sofort erkannt, besprochen und ggf. mit Lösungsabstimmungen behoben. Auch größere Projekte oder Herstellveränderungen werden als Projekt verfolgt und mit den Abteilungsmitarbeitern besprochen, abgestimmt und in der Umsetzung verfolgt sowie dokumentiert.

So wird der Veränderungsstress minimiert und es entwickelt sich eine Bewegung der Entwicklung und Verbesserung. Diese Besprechungsroutinen benötigen zunächst einige Wochen der Übung, werden jedoch noch ca. 2 bis 3 Monaten zur täglichen Selbstverständlichkeit. Einer der gravierendsten Ablaufoptimierungen steckt jedoch in der Verschlankung von Planungsschritte. Die Ausgangsbasis war die Erkenntnis, dass die Disposition von Arbeitsschritten auf den einzelnen Mitarbeiter hohe Stressfaktoren auslöst.

Höhere Erreichbarkeit u. mehr Aufmerksamkeit

Zunächst einmal waren jeweils zwei führende Zahntechnikermeister/innen mit der Computerplanung voll beschäftigt. Ziel ist es, dass diese Führungsmitarbeiter mehr

Aufmerksamkeit für Kundengespräche, Herstellqualität und Ansprechbarkeit sowie Produktionsoptimierung erreichen können.

Umsetzungslösung ist die Installation von Produktionsregalen, die nach dem Prinzip "first in - first out" eine Planung auf einzelne Mitarbeiter überflüssig macht. Aus einem Push-Ablauf entsteht ein Pull-Workflow, in dem sich die zuständigen Mitarbeiter aus der Produktions-"Rutsche"jeweils einen Auftrag selbständig entnehmen. Ziel ist es, einen gleichmäßigen und störungsfreien Herstellablauf zu erreichen. Große Arbeitshäufungen sollen erst gar nicht

entstehen. Es wird ein gleichmäßiger, konzentrierter Rhythmus erreicht, der einen ständigen Fluss erzeugt. Große Wellenbewegungen werden vermieden. Die Konzentration auf das Werkstück hat positiven Einfluss auf die Qualität. Hierzu werden zunächst die Herstellabläufe in Produktionsbereiche bzw. Produktbereiche ermittelt. Hierin liegt ein

deutlicher Unterschied zu klassischem Handwerksdenken. Die Konzentration auf Produktgruppen und deren Herstellwege macht die Optimierungsnotwendigkeiten sichtbar und Lösungswege erkennbar. Neue, schlankere Herstellwege werden schneller erkannt und führen zu neuen Lösungsgedanken.

Wenn alle Prozesswege und Umwege erkannt werden, entstehen bessere Strukturvorschläge für den Laborablauf.

Die Summierung der kürzeren Wege, Wegfall von Dopplungen, Vereinfachung von Ablauforganisation und überflüssigen Wartepositionen führen zu erstaunlichen Zeiter-

sparnissen, die im Ergebnis zu mehr Aufmerksamkeit auf Qualitätsentwicklung und Verbesserung führen wird.

Aus neu zu bildenden Herstellwegen ergeben sich im Anschluss Vorschläge zur Neuausrichtung bestimmter Arbeitsbereiche und Werkplätzen innerhalb des Betriebes.

Die Methode 5S unterstützt störungsfreie Abläufe

Die Konzentration auf das Wesentliche führt zu Optimierungsgedanken in der Arbeitsplatzgestaltung und Lagerführung. Zunächst wird das Warenlager reorganisiert. Hier

bei wird darauf geachtet, dass nur Material weitergeführt wird, die im Produktionsablauf benötigt wird. Hieraus entsteht eine deutliche Verschlankung der Lagerplätze und

Materialien. Der Raumgewinn dient einer Neuordnung mit festen Bestandplätzen und Bestellkarten. Das sogenannte Kanban-Bestellsystem besteht aus einfachen Bestands-

und Bestellkarten. Die Bestellkarten werden in nahe platzierten Bestellplätzen eingesteckt, sobald sich ein Material dem Ende nähert. Diese Bestellkarten werden im wöchentlichen Bestellvorgang eingesammelt und lösen die Anforderung beim Lieferanten aus. Ein zeitaufwändiger Computervorgang des Technikers entfällt, da diesen Workflow ein definierter Mitarbeiter wöchentlich ausführt.

Sortieren

Schaffe sichtbare Ordnung

Sauber halten

Standardisieren

Standards einhalten und verbessern

Innerhalb der Herstellbereiche werden im nächsten Schritt Werkzeugplätze und Sortimente standardisiert. Hierzu zählen Fräserständer mit definierten rotierenden Instrumenten auf einem klar strukturierten Bohrerständer. Sowie spezielle Werkzeugsortimente für konzentrierte Fertigungsabschnitte wie z.B. das Austrennen von Zirkon-Blanks oder Composite-Fertigungsabschnitten. Individuell hergestellte Werkzeugplätze können innerbetrieblich im 3D-Druckverfahren als Prototypen gefertigt und etabliert werden.

Zwischenergebnis:

Innerhalb des ersten Entwicklungsjahres konnten bereits deutliche Qualitätsverbesserungen verzeichnet werden. Die freien Zeitressourcen ermöglichen eine Konzentration und Verbesserung der Qualitäten. Standardisierte Herstellprozesse und Ablauforganisationen optimieren das Zeitmanagement im Laborablauf und die Termintreue. Die Arbeitsplätze und Werkzeuge konnten verbessert und standardisiert werden. Hohe Mitarbeitermitwirkung und Zufriedenheit wird zunehmend erreicht. Die Kundenrückmeldungen zeigen eine hohe Zufriedenheit in Erreichbarkeit, Termintreue und Lösungsperspektiven für besonders anspruchsvolle Patientenversorgungen. Hiermit erreichen wir deutliche Zwischenergebnisse, die Unternehmensentwicklung möglich machen. Die Kundennachfrage steigt und wir können zukünftig weitere Zahnarztpraxen mit einer hohen Zufriedenheit versorgen.

... wir entwickeln uns weiter!

.png)